출처: NCS학습모듈, " 강구조시공 도장",교육부(20??)

강재 표면 처리 공법 선정 및 재료, 장비,도구 준비

1) 시방서 및 품질 기준

바탕 만들기의 공정의 종별 즉, 바탕의 종류와 바탕 만들기 공법은 KASS 23.4(바탕 만들기) 및 표 KASS 23.4.1에 의한다.

2) 표면 처리 공법

녹, 기름 등의 이물질을 제거하는 표면 처리 종류는 화학적 처리 방법, 기계적(물리적) 처리 방법 및 인력에 의한 처리 방법이 있는데 이에 따라 탈지(degreasing), 탈청(descaling) 및 화성 처리(phosphating)의 선택이 중요하다. 또한, 철 구조물에 생긴 검은 녹과 뜬 녹을 처리하기 위해서는 일반적으로 블라스트(blast) 처리법이며 공장에서는 전용 장비를 통하여 많이 사용한다.

3) 탈지(degreasing)

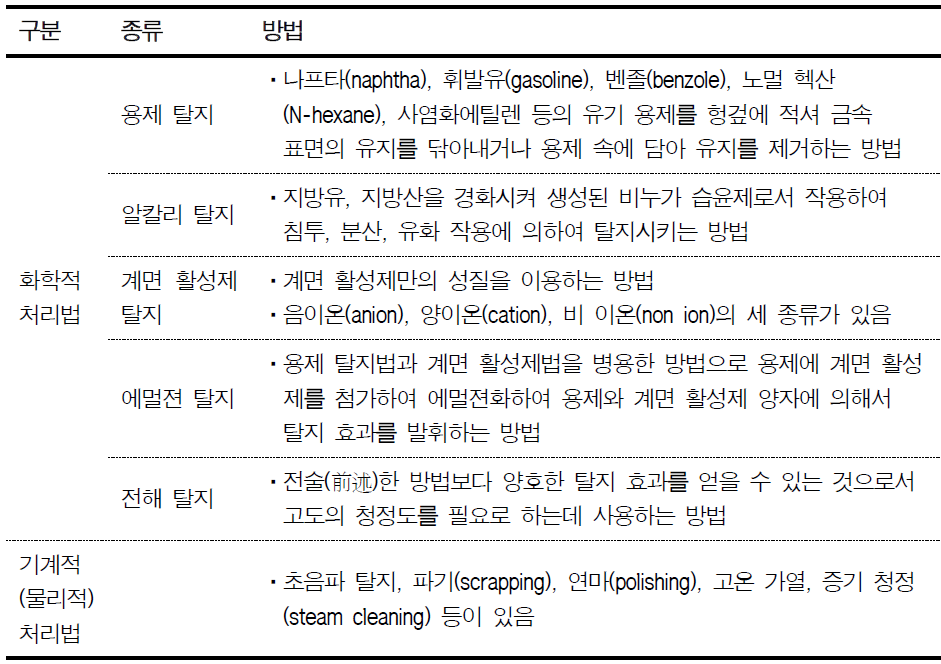

철골 부재 표면에 부착되어 있는 기름(oil), 그리스(grease) 및 기타 유지류를 제거할 경우에 적용하며 탈지에 대한 종류 및 방법에 대한 일반적인 사례는 <표 1>과 같다.

탈지는 화학적 처리법과 기계적(물리적) 처리법의 두 종류로 구분된다. 화학적 처리법으로는 기름 등의 유지류에 대해서는 용제를 이용하고, 지방산 및 비누 성분 등의 알칼리 성분에 대해서는 알칼리 탈지제를 이용하고, 이외에도 계면 활성제 탈지, 에멀션 탈지, 전해 탈지의 방법을 이용한다.

기계적(물리적) 처리법으로는 초음파 탈지, 파기(scrapping), 연마(polishing), 고온 가열, 증기 청정(steam cleaning) 등이 있다.

| <표1> 탈지의 종류 및 방법 사례 |

|

4) 탈청(descaling)

철골 표면에 대해서 탈지 작업을 한 후 금속 표면에 생성되거나 부착되어 있는 흑피(밀스케일, mill scale), 녹(rust), 기타 이물질을 제거할 경우에 적용하며 탈청의 종류 및 방법에 대한 일반적인 사례는 <표 2>와 같다.

- 화학적 처리법으로는 흑청(밀 스케일, mill scale)의 제거 목적으로 하는 산세법과 알칼리세정법이 있고,

- 기계적(물리적) 처리법으로는 경질인 녹 등의 제청에 효과적인 치핑(chipping)법, 오래된 도막이나 녹 등을 깎아내는데 효과적인 튜브 클리너(tube cleaner) 법, 흑피 처리에 효과적인 플레임 클리너(flame cleaner) 법, 표면의 부착력, 산화층을 제거하는 동시에 도장에 적합한 표면 상태로 만드는 블라스트(blast) 법이 있으며,

- 인력 처리법으로는 와이어 브러시(wire brush)법, 스크래퍼 해머(scraper hammer) 법, 샌드 페이퍼(sand paper) 법 등이 있다.

| <표2> 탈청의 종류 및 방법 사례 |

|

5) 화성 처리(phosphating)

깨끗이 세정한 금속 표면도 간혹 도장에 대한 표면 상태를 좀 더 개량하기 위하여 전처리 공정이 삽입된다. 화성 처리는 프라이머의 접착력을 개선해 줌과 동시에 깨끗이 처리된 표면에 방청성을 향상시켜 준다. 철재 종류의 화성 피막 처리는 인산아연계열, 인산철계열, 크롬산계열이 있다.

- 인산염 피막 처리법 : 인산철 피막 처리, 인산 아연 피막 처리, 인산 망간 피막 처리

- Chromate 피막 처리법

- 양극산화 피막 처리법

6) 블라스트(blast) 처리법 확인

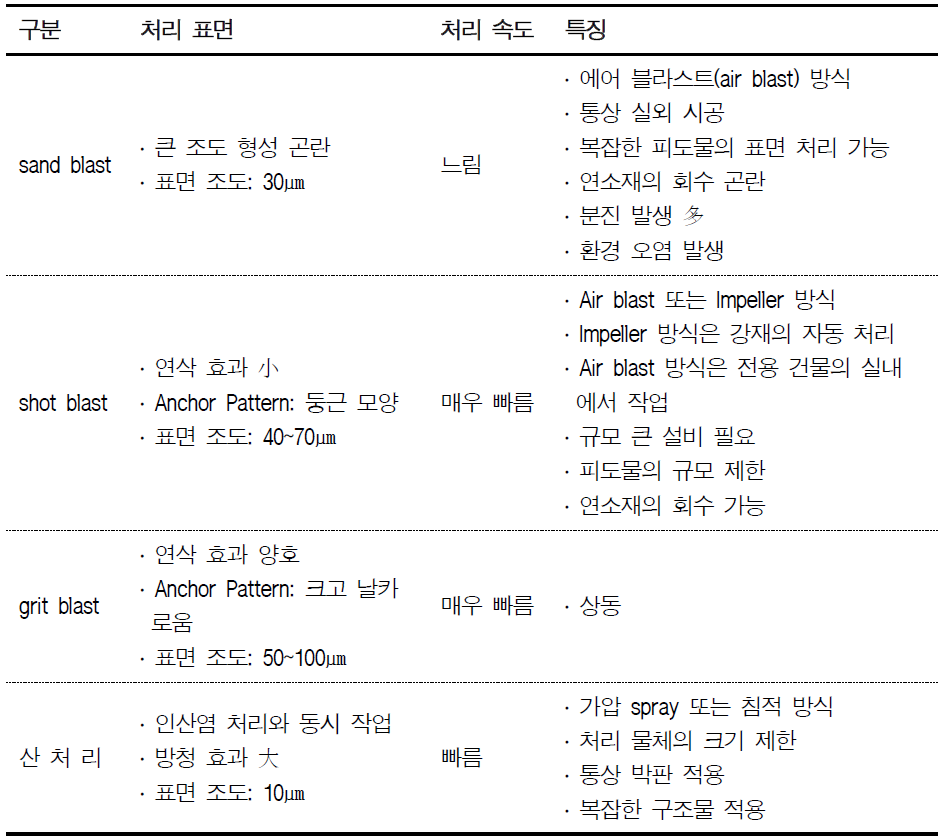

철골 구조물의 밀 스케일(mill scale) 및 녹을 제거하는 방법으로 쇼트 블라스트(shot blast) 법, 그리트 블라스트(grit blast)법, 샌드 블라스트(sand blast) 법이 있으며, 일반적으로 연소재의 회수가 가능한 경우에는 쇼트 블라스트(shot blast)나 그리트 블라스트(grit blast) 법을 사용하고 연소재의 회수가 불가능한 경우에는 샌드 블라스트(sand blast)법을 많이 사용한다.

| <표 3> 연소재의 종류에 따른 규격 사례 |

|

7) 대표적인 표면 처리법의 비교

대표적인 표면 처리법을 정리하여 비교하면 사례의 <표 4>와 같다.

| <표 4> 표면 처리법의 특징 비교 사례 |

|

8) 표면 조도

표면 조도(표면 거칠기)란 표면의 요철(오목, 볼록) 정도를 나타내는 것으로 단위는 마이크로미터(μm, 0.001mm)를 사용하며, 육안으로 발견되지 않는 표면의 높고 낮은 부분의 평균값으로 표현한다.

현재 표면 조도를 나타내는 대표적인 매개 변수(parameter)로는 중심선 평균 거칠기(Ra)와 Rq를 가장 많이 사용하고 있다. Ra와 Rq는 다 같이 표면 중심을 기준으로 최대(peak)값과 최소(valley) 값에 대한 평균 높이이며, Rq가 Ra에 비해 실제 표면 높이에 근접해 있다. Rq 또는 Ra가 크다는 것은 중심선을 기준으로 표면의 최대(peak), 최소(valley)값이 크다는 것을 의미하며 이는 거칠기의 척도가 된다.

표면 거칠기는 중심선 평균 거칠기, 최대 높이 거칠기, 10점 평균 거칠기의 세 종류가 사용되며 특별한 경우를 제외하고는 중심선 평균 거칠기(Ra)를 사용한다.

| 구분 | 내용 |

| 중심선 평균 거칠기(Ra) | ● 중심선 평균 거칠기는 거칠기 곡선 중에서 기준 길이에 대해 높은 부분의 변곡점과 낮은 부분의 변곡점이 평균선 밖으로 나가 있는 편차의 평균값을 표면 거칠기로 사용한다. ● 거칠기 곡선에서 중심선이 평균선과의 거리(Ra)가 중심선 평균 거칠기에 해당된다. ● 중심선 평균 거칠기는 흔히 사용되는 표면 거칠기 표시 방법이다. |

| 최대 높이(Rmax) | ● 최대 높이는 거칠기의 거칠기 곡선 중에서 높은 부분의 변곡점과 낮은 부분의 변곡점 의 수직 거리를 표면 거칠기로 사용한다. ● 도면상 일반적으로 표면 거칠기를 칭할 때 사용하는 최대 높이에 대한 표준 값을 표시한다. |

| 10점 평균 거칠기(Rz) | ● 10점 평균 거칠기는 거칠기 곡선 중에서 높은 부분의 변곡점의 5개의 평균값과 가장 낮은 부분의 변곡점의 5개의 평균값의 차이를 표면 거칠기로 사용한다. |

9) 표면 처리의 장비, 도구

현장에서 표면 처리를 해야 하는 경우에서 일반적인 표면 처리 부위로는 용접 부위, 볼트체결 부위 등으로 표면에 부착된 각종 먼지 및 불순물, 기름 등의 표면 처리가 필요하며 주로 사용하는 공구로는 와이어 브러시(wire brush)를 사용하고, 와이어 브러시(wire brush)로 처리가 불가능한 부분에 대해서는 도구의 끝이 뾰족하여 구석 부분까지 표면 처리가 가능한 노치 그라인더(notch grinder) 또는 전용 화학 용제 등을 사용한다.

표면 처리 방법은 기계적인 표면 처리와 블라스트(blast) 세정에 의한 표면 처리가 있으며 다음의 사례인 <표5>와 같이 실시한다.

| <표 5> 표면 처리 방법 사례 |

|

| <표 6> 표면 처리 규격 요약 및 처리 방법과 장비, 도구 |

|

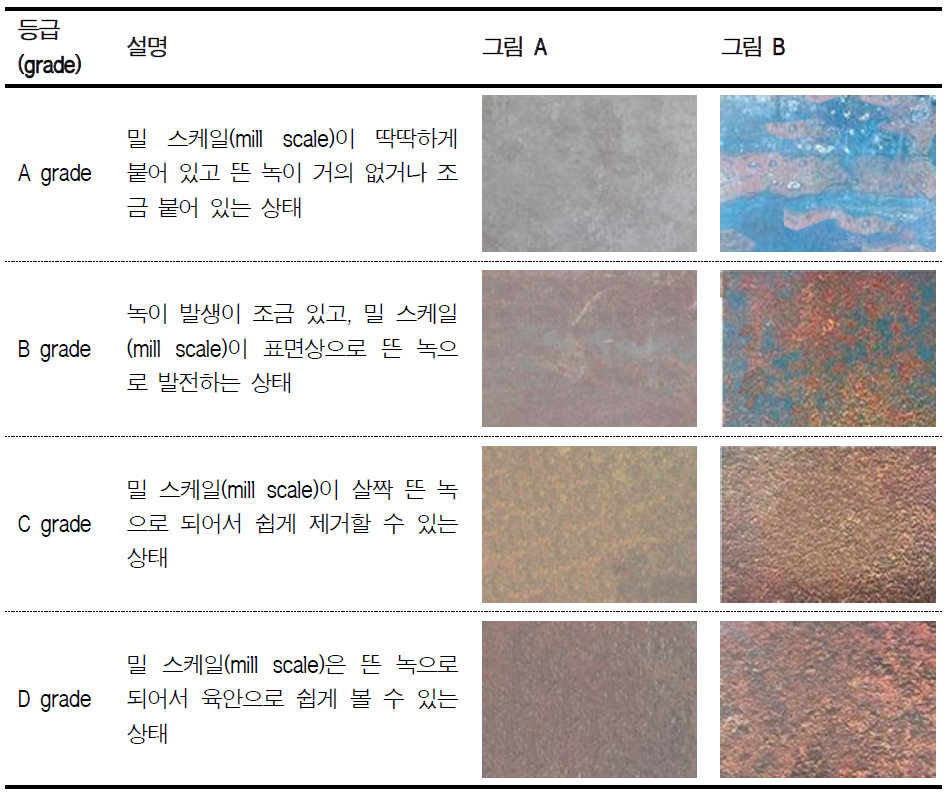

10) 규격에 의한 녹 등급 확인

규격에 의한 녹의 정도에 대한 등급, 표면 처리의 정도에 대한 등급 및 쇼트 볼(shot ball)과 그리트(grit)의 규격의 비교는 아래와 같이 등급(grade) 별로 각각의 <표 7>, <표 8>, <표 9>에서 보는 것과 같이 확인할 수 있다.

① SSPC-Vis 1-89에 따른 녹 등급(rust grade) 확인 녹의 등급(grade) 정도는 그림 A 또는 그림 B를 참조하여 판단한다.

| <표 7> SSPC-Vis 1-89에 따른 녹 등급(rust grade) |

|

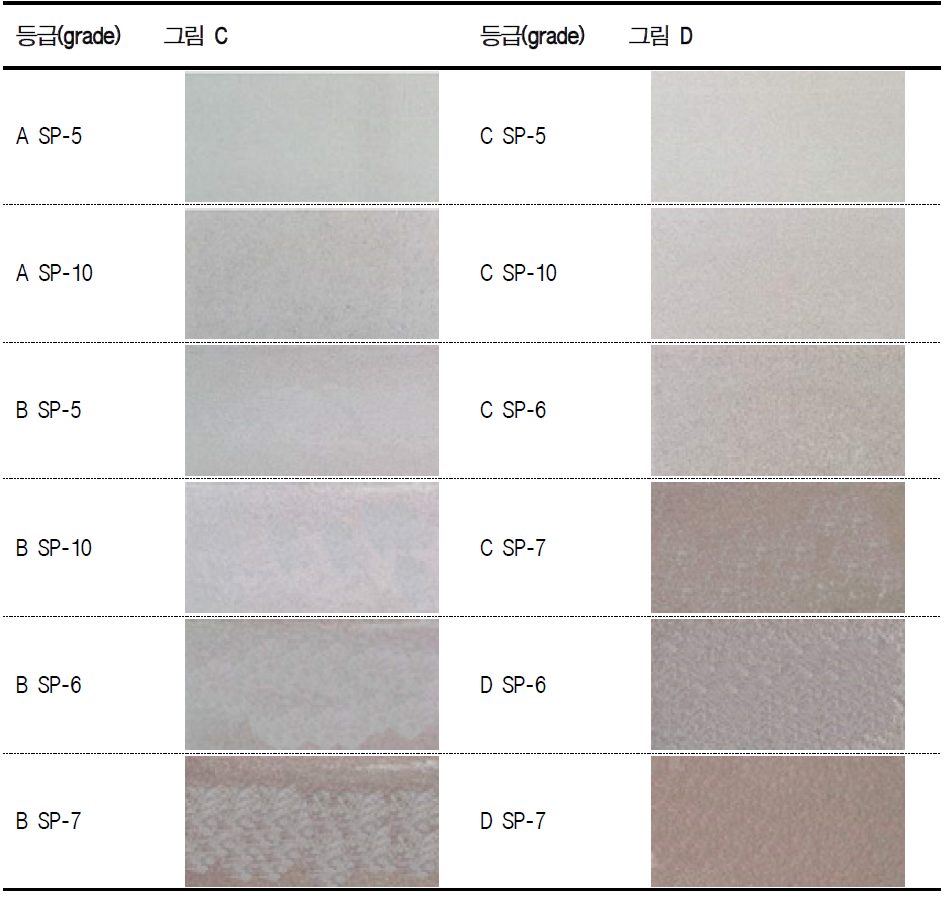

② SSPC-Vis 1-89에 따른 표면 처리 등급(grade) 확인 표면 처리의 등급(grade) 정도는 그림 C 또는 그림 D를 참조하여 판단한다.

| <표 8> SSPC-Vis 1-89에 따른 표면 처리 등급(grade) |

|

③ 쇼트 볼(shot ball)과 그리트(grit)의 규격 비교 확인

| <표 9> 쇼트 볼(shot ball)과 그리트(grit)의 규격 비교 |

|

'건축기술' 카테고리의 다른 글

| 철골 방청 및 내화 페인트 시공 ㅣ 철골공사 실무 (0) | 2025.04.05 |

|---|---|

| 철골 조립 중 불순물 제거 ㅣ 철골공사 실무 (0) | 2025.04.05 |

| 강재 표면 처리하기 ㅣ 철골공사 실무 (0) | 2025.04.03 |

| 볼트 축력 검사 및 토크시어 볼트 검사 ㅣ 철골공사 실무 (0) | 2025.04.02 |

| 볼트 검사 ㅣ 철골공사 실무 (0) | 2025.04.01 |