출처: NCS학습모듈, " 강구조시공 부재제작",교육부(20??)

철골 부재의 가공 및 제작 이해

1) 도로 교통 관련 규정 사전검토

공작도 작성 전 부재 제작 공장에서 현장까지의 운송 방법을 결정하여야 운송 가능한 부재 크기 등이 반영된 공작도가 작성되고 완성된 공작도에 따른 부재 제작이 가능하므로 관련규정을 기준으로 구체적인 운송 계획을 세워야 한다. 건축 현장에서 가장 많이 사용되는 도로 운송과 관련된 규정[도로법 제77조(차량의 운행 제한 및 운행 허가), 제79조(차량의 운행 제한 등), 제40조(제한차량의 운행허가 등)]을 토대로 부재 치수에 따른 운송가능 여부를 사전에 알아본다.

2) 부재의 길이 및 제작 방법 결정하기

부재의 길이는 자재 운반이 가능한 범위로 제한되며 고층 건축물의 경우 통상 3개 층 정도의 높이를 기준하여 12m 내외로 산정하는 것이 일반적이다. 또한 부재의 운반 횟수를 가능한 줄이는 것이 공사 원가와 기간을 단축할 수 있는 방법이므로 방호 조치가 충분하고 총중량을 초과하지 않는 한도 내에서 적재량을 늘릴 수 있는 부재 제작 계획이 필요하다.

| 구분 | 내용 |

| 트러스로 제작하는 경우 | ● 트러스는 경간이 긴 구조물에 사용되는 공법으로 제작 부재의 길이가 12m를 넘는 것이 보통이다. 트러스 길이가 별도 운행 허가를 받을 수 없을 만큼 긴 경우에는 현장 측과 협의하여 운반 가능한 길이로 분리∙제작하고 현장에서 조립할 수 있도록 제작 방법을 조정하여야 한다. ● 제작 부재 전체의 폭도 2.4m를 넘지 않게 제작하는 것을 원칙으로 한다. 다만 트러스 부재를 세워서 운반할 수 있고 운송 차량 적재 시 도로부터 높이가 규정 높이 이하일 경우에는 트러스 폭이 얼마까지 가능한 지 검토해 볼 만하다. |

| 단일 부재로 제작하는 경우 | ● 단일 부재로 제작되는 부재도 큰 보(girder), 작은 보(beam) 및 가새(brace) 등을 현장에서 접합할 부착 부재(bracket)들이 조립되어 부재의 전체 폭이 커지는 경우가 있다. 이런 경우 공작도 작성 전 현장 측과 협의하여 접합 방법을 변경시켜 해결하기도 한다. |

|

|

| 해상 운송의 경우 | ● 국내 제작 후 해외로 운송하는 경우에 사용되는 방법으로 제작된 부재의 형태 및 크기에 따라 적재하는 컨테이너의 종류도 달라진다. |

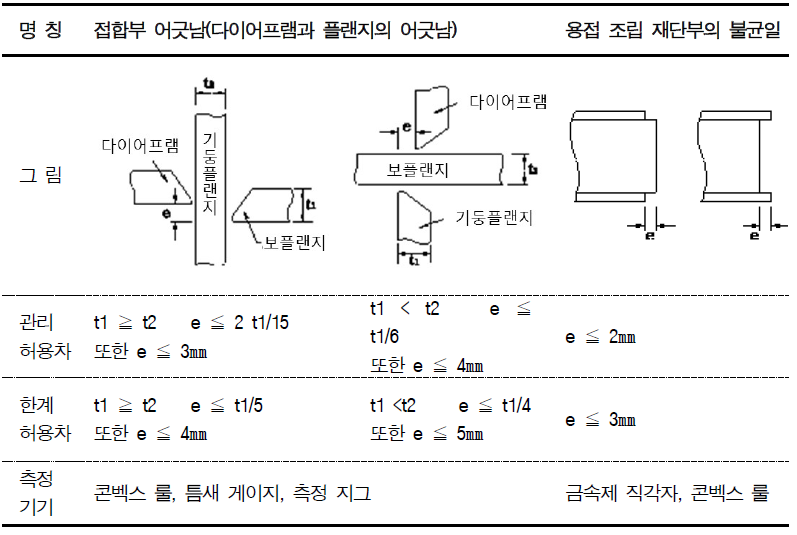

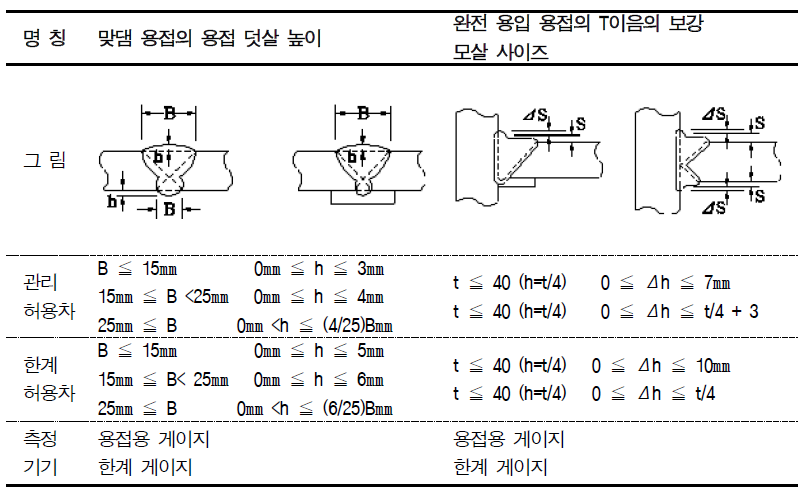

3) 철골 정밀도 검사 기준

철골 정밀도는 공장에서 부재 제작 과정 중의 검사와 현장 설치 후 검사 과정으로 나눌 수 있으며, 여기에서는 부재 제작 과정 중의 검사 기준에 대해 알아보기로 한다. 철골 정밀도 검사 기준은 「국토교통부 건축공사 표준시방서」를 기준으로 하며 치수 정밀도의 허용차를 정한 것이다. 허용차는 한계 허용차와 관리 허용차로 구분하며 한계 허용차를 초과하는 오차는 원칙적으로 허용되지 않는 개개의 제품에 대한 합격 판정을 위한 기준값이다.

| 철골 정밀도 검사 기준 (공작 및 조립) |

|

| 철골 정밀도 검사 기준 (고장력 볼트) |

|

| 철골 정밀도 검사 기준 (용접) |

|

|

|

| 철골 정밀도 검사 기준 (제품) |

|

|

4) 비파괴 검사

모든 용접부는 육안 검사를 실시하며 육안 검사에 합격한 용접부에 한하여 비파괴 검사를 시행한다.

① 비파괴 검사 시행 시기 : 용접 완료 후 비파괴 시험 시작 때까지의 최소 지체 시간은 아래와 같다.

| 비파괴 검사 시행 시기, 용접 후 최소 지체시간 |

|

② 비파괴 검사의 종류

| 구분 | 내용 |

| 자분 탐상 시험 (magnetic particle testing, MT) |

● 강자성체인 용접부를 상당히 높은 자속 밀도까지 자화하였을 때 시험체 표면 또는 표면 근처에 결함이 있으면 자속이 시험체의 밖으로 새어나오는 것을 이용하는 것으로 실제 결함의 크기에 비해 몇 배에서 수십 배 크기의 자분 모양을 육안으로 확인함으로써 용접 결함을 발견하는 시험법이다. (KS D 0213, 철강 재료의 자분 탐상 시험 방법 및 자분 모양의 분류 참조) |

| 방사선 투과 시험 (radiographic testing, RT) |

● 방사선원의 에너지 및 시험체의 밀도와 두께에 따라 방사선의 투과량이 달라지는 원리를 이용하여 용접 결함 여부를 검사하는 시험법으로 주로 배관 용접 부위 시험 방법으로 많이 사용된다. 방사선 투과 시험은 방사선 노출 위험성과 필름 현상 처리 등으로 결과 확인에 시간이 소요되어 제작 공정에 영향을 주기도 한다. (KS B 0845, 강 용접 이음부의 방사선 투과 시험 방법 참조) |

| 초음파 탐상 시험 (ultrasonic testing, UT) |

● 고주파 음파빔을 금속 또는 재료에 입사하여 그 표면과 표면 아래에 있는 내부 불연속을 탐상함으로써 결함을 검사하는 방법으로 아래와 같은 특징으로 자분 탐상 시험과 더불어 제작 현장에서 가장 많이 사용하는 시험법이다. (KS B 0896, 강 용접부의 초음파 탐상 시험 방법 참조) ▷ 투과력이 우수하여 시험체의 깊은 결함도 검출이 가능 ▷고감도로서 작은 결함도 검출가능 ▷ 한면 접근으로도 시험 가능하며 시험 즉시 해석 가능 ▷ 시험체 표면이 거칠고 불규칙한 경우와 시험체가 얇은 경우는 시험 불가 |

5) 부착 자재 가공하기

부착 자재는 공작도에 표기되어 있는 주 부재에 용접 또는 볼트로 접합되는 H형강, 강판, 평강, 강관 등 부자재를 뜻하며, 주 부재와 함께 제작, 일체화시켜 현장에 반입된다. 공장제작 현장에서 소 부재 가공이라고 칭하는 부착 자재의 가공 절차는 부재의 가공 절차와 같으므로 부재 가공하기에서 논하기로 한다. 아래 그림은 다양한 종류의 부착 자재 가공 및 조립의 예다.

| 부착 부재 가공 사진 | 부착 부재 조립 사진 |

|

|

| 부착 부재 가공 사진 | 부착 부재 조립(가용접) 사진 |

|

|

6) 부재 가공하기

| 구분 | 내용 |

| 부재제작 절차 |  |

| 절단 및 개선(groove) 가공 | ● 강재의 절단 강재의 절단은 강재의 형상, 치수를 고려하여 기계 절단, 가스 절단, 플라즈마 절단, 레이저 절단 등을 적용하며 제작 현장에서 많이 사용되는 절단 방법은 아래와 같다. |

|

|

| 강재 절단 시 일반 사항 | ● 절단할 강재의 표면에 녹, 기름, 도료가 부착되어있는 경우에는 제거 후 절단한다. ● 모퉁이 따기(scallap) 가공은 절삭 가공기 또는 수동 가스 절단기를 사용한다. ● 가스 절단면에는 노치(notch), 슬래그(slag) 부착 등의 절단 결함이 없어야 하며, 기준치를 넘는 경우 백가우징(back gouging), 기계연마 또는 치핑(chipping)과 그라인더(grinder)로 제거되어야 한다. 가우징 표면의 탄소 침전물은 그라인더로 제거한다. |

|

|

| 용접을 위한 개선 가공 | ● 개선 각도와 루트(root)는 정밀하게 가공되어야 하며, 개선 가공은 자동 가스절단기 또는 기계 절단기로 하는 것을 원칙으로 한다. |

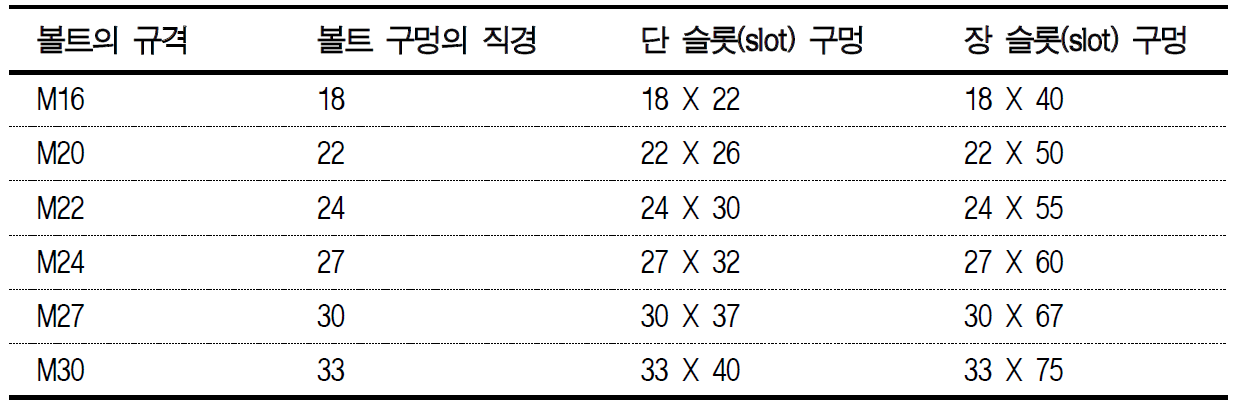

7) 구멍 뚫기

① 일반 사항

- 강 구조물의 현장 이음은 고장력 볼트 접합이 대부분이며, 구멍 뚫기는 소정의 지름으로 정확히 뚫어야 하고 제품의 최종 정밀도를 결정하는 중요한 요소이다.

- 강판의 두께가 12mm 이하인 경우에는 Press Punching Machine 등을 이용하여 눌러 뚫기가 가능하며 구멍 주변에 생긴 손상부는 깎아서 제거한다.

- H 형강이나 12mm를 넘는 강판의 경우 전용 Drilling Machine을 사용한다.

② 볼트 구멍의 치수

| 볼트 구멍의 직경(단위: mm) |

|

8) 휨(bending) 가공

| 구분 | 내용 |

| 일반 사항 | ● 강재의 가소성을 이용해서 탄성한계를 넘는 변형을 주어 필요한 형상을 얻는 것을 소성 가공이라 하며 대표적인 가공이 휨 가공이다. ● 휨 가공은 냉간 가공과 열간 가공으로 구분하며 강재의 형상, 휨 정도, 재질에 따라 선택 적용한다. |

| 냉간 가공 | ● 상온에서의 가공을 말하며, 프레스(press)기계를 사용해서 금형을 변화시켜 휨 가공을하거나 3본 이상의 롤러(roller)에 강재를 밀어 넣어서 가공을 하는 롤러 휨 가공 등이사용된다. ● 냉간 가공은 열간 가공에 비해 경제적이고 강재 고유 재질의 변화 없이 가공이 가능한 공법이다. |

| 열간 가공 | ● 열간 가공은 750~950℃의 고온 가공을 말하며, SM570 및 SMA570 이상의 열처리 강등의 열간 휨 가공은 원칙적으로 해서는 안 된다. ● 열간 가공으로 많이 사용되는 고주파 휨 가공은 고주파 유도 가열을 이용하는 가공법으로 아래와 같은 특징이 있다. ▷ 금형이 필요치 않아 2차원 및 3차원의 입체 가공이 가능함. ▷ 임의의 각도 및 반경으로 기공이 가능하여 설계가 자유로움. |

| 휨 가공 완료 사진 | 휨 가공 완료 사진 |

|

|

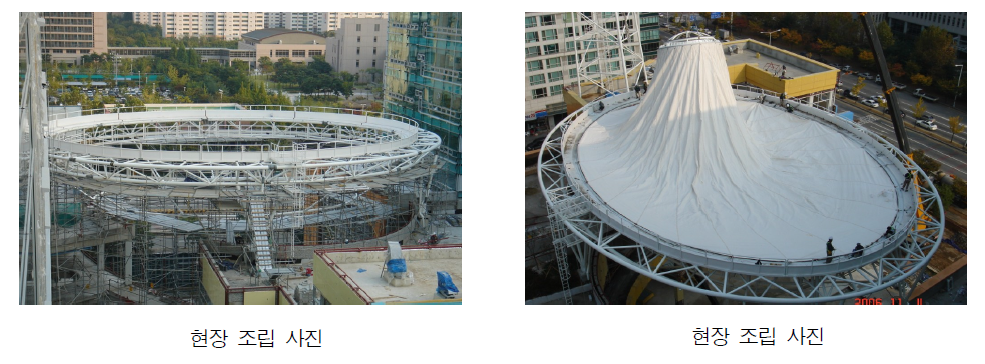

9) 부재 조립 및 검사하기

| 구분 | 내용 |

| 부재 조립하기 | ● 부착 부재 및 부재의 가공이 완료되면 부재 조립을 시작할 수 있다. ● 부재의 조립은 대부분 부착 자재의 용접 이음으로 아래와 같은 절차와 주의할 점에 유의한다. ▷ 루트(root) 간격을 규정치에 맞추어 가급적 밀착시키며, 뒷댐판의 틈 및 부재의 어긋 남에 주의해야 한다. ▷ 조립 작업대는 부재의 형상에 적합하게 제작∙설치하여야 하며 항상 수평을 유지하도록 한다. ▷ 정렬된 부착 부재는 임시 용접과 가 용접에 의해 그 위치를 유지하도록 하며, 필요한 경우 임시고정 장치, 클램프, 볼트 등으로 그 형상을 유지한다. ▷ 부재의 조립 정밀도는 철골 정밀도 검사 기준을 따른다. ● 조립 시 주의사항 ▷ 망치 등으로 불필요한 타격을 주지 않는다. 타격이 불가피할 경우 간접 타격으로 부재를 보호한다. ▷ 옥외에서 조립 작업 시 용접 부위에 발생한 녹이나 불순물은 그라인더 및 와이어 브러쉬(wire brush)로 녹을 제거한 후에 조립한다. |

| 가조립하기 | ● 일반 사항 부재의 가공·조립이 완료되면 정밀도 검사와 용접 검사를 거쳐 도장 공정으로 이어지는 것이 일반적이며, 새로운 구조 형식, 시공 사례가 없는 구조물 또는 복잡한 구조물로서 출하 전에 가조립이 필요한 경우 실시한다. ● 가조립 장소 가조립 대상 구조물을 설치할 수 있는 충분한 면적이 확보되어야 하며 구조물의 중량에 의해 지반 침하가 발생치 않는 견고한 지반이어야 한다. ● 가조립 시 주의 사항 ▷ 가조립대는 지상으로부터 700mm 정도의 높이를 유지해야 하며 부재의 특성에 맞게 배치하여 각 부재가 응력을 받지 않도록 한다. ▷ 가조립의 순서는 현장의 제약 조건을 고려하여 현장 설치 순서로 진행한다. ▷ 부재의 연결은 가능한 볼트를 사용한다. ▷ 가조립이 완료되면 설계도서 및 현장 여건에 맞는 지 검사하고, 각 부재의 정밀도 검사를 병행하여 수정·보완한다. ▷ 조립 검사 완료 후 부재 연결 부분에 맞춤 표시를 하여 현장 설치가 용이하도록 하고, 가조립 역순으로 해체하여 변형 및 손상이 가지 않도록 한다. |

|

|

|

|

|

'건축기술' 카테고리의 다른 글

| 강재 도장 성능 및 품질 ㅣ 철골공사 실무 (0) | 2025.03.16 |

|---|---|

| 철골 녹막이 도장 및 내화 도장재료 ㅣ 철골공사 실무 (0) | 2025.03.16 |

| 용접의 종류, 특징 및 용접기호 이해ㅣ 철골공사 실무 (0) | 2025.03.15 |

| 철골 자재의 보관 및 재료 시험 ㅣ 철골공사 실무 (0) | 2025.03.15 |

| 강재의 치수와 종류 확인 ㅣ 철골공사 실무 (0) | 2025.03.15 |